Fertigungsorientiertes Design Prinzipien: Wie Sie mit smartem DfAM Zeit, Gewicht und Kosten sparen — und Ihre Produktion nach vorne bringen

Stellen Sie sich vor: Ein Bauteil, leichter als zuvor, robuster im Einsatz und ohne zusätzliche Montage — und das alles, weil bereits im Konstruktionsprozess das richtige Denken angewendet wurde. Genau darum geht es bei Fertigungsorientiertes Design Prinzipien für den 3D‑Druck. In diesem Gastbeitrag zeigen wir Ihnen praxisnah, welche Regeln, Werkzeuge und Denkweisen Sie brauchen, damit additive Fertigung in Ihrem Betrieb nicht nur ein Prototypenspielzeug bleibt, sondern echten Mehrwert liefert.

Fertigungsorientierte Design Prinzipien: Grundlagen für den 3D‑Druck in der Industrie

Fertigungsorientiertes Design Prinzipien (oft als DfAM — Design for Additive Manufacturing — bezeichnet) bedeutet: Die Konstruktion eines Teils orientiert sich nicht allein an Form und Funktion, sondern an der bestmöglichen Umsetzung im gewählten additiven Fertigungsverfahren. Das beginnt mit der Entscheidung für das Verfahren und endet bei den Prüf- und Montageprozessen. Warum ist das wichtig?

Wenn Sie praktische Leitfäden oder Projektbeispiele suchen, bieten wir umfangreiche Ressourcen, die Sie gezielt unterstützen. Eine gute Einstiegsübersicht zu industriellen Abläufen und Erfolgsfaktoren finden Sie in unserem Beitrag 3D-Druck Produktion. Detaillierte Hinweise zur Werkstoffauswahl, Recycling und Nachhaltigkeit stehen im Artikel Materialwahl und Recycling, der speziell auf Beschränkungen, Chancen und Kreislaufkonzepte eingeht. Und wenn Sie sich für die Skalierung interessieren, lohnt ein Blick auf Serienfertigung mit 3D-Druck, wo Praxisbeispiele zur Produktion in größeren Stückzahlen beschrieben werden.

Weil ein 1:1‑Transfer eines konventionellen Bauteils in den 3D‑Druck selten effizient ist. Ohne DfAM drohen zu dicke Wände, unnötige Stützen, schlechte Oberflächen oder teure Nachbearbeitung. Richtig angewendet, führen Fertigungsorientiertes Design Prinzipien zu Materialeinsparungen, geringeren Taktzeiten und weniger Arbeitsschritten nach dem Druck.

Die Kernideen auf einen Blick:

- Den Prozess kennen: Jedes AM‑Verfahren hat eigene Stärken und Schwächen.

- Funktion vor Form: Bauteile sollten so gestaltet sein, dass sie ihre Aufgabe möglichst effizient erfüllen — unter Berücksichtigung des Druckprozesses.

- Part Consolidation: Baugruppen sinnvoll zusammenführen statt 1:1 zu replizieren.

- Designregeln einsetzen: Mindestwandstärken, Überhangwinkel, Entlüftungen und Toleranzen früh definieren.

DfAM im Fokus: Fertigungsorientierte Prinzipien für die Praxis bei bib-nr.de

Wie setzen Sie DfAM konkret um? Es gibt einige bewährte Prinzipien, die sich in Praxisprojekten wiederholen. Nutzen Sie sie als Checkpunktliste, nicht als Dogma — die endgültige Entscheidung hängt immer von Bauteil, Lastfall und Produktionsumgebung ab.

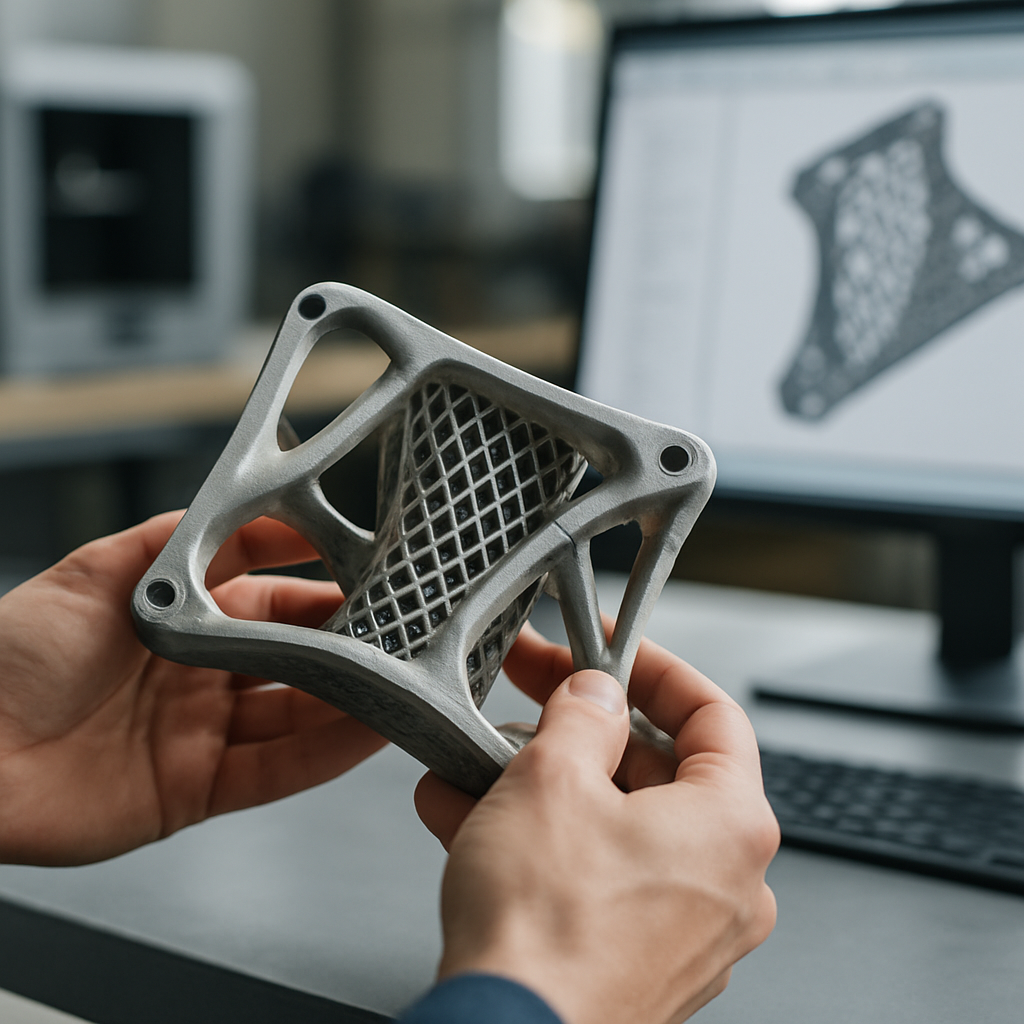

Topologieoptimierung und Leichtbau

Topologieoptimierung ist der Turbo für Leichtbau. Algorithmen schlagen Materialverteilungen vor, die Kräfte optimal ableiten. In Verbindung mit Lattices (Gitterstrukturen) lassen sich nichttragende Zonen massiv erleichtern. Achten Sie darauf, die Optimierung mit Fertigungsrestriktionen zu koppeln (z. B. minimale Wandstärken, zulässige Detailgrößen), sonst entstehen Designs, die auf dem Drucker nicht realisierbar sind.

Part Consolidation

Konsolidieren Sie, wo es sinnvoll ist. Eine vormals aus zehn Komponenten bestehende Baugruppe als ein Bauteil zu drucken, reduziert Montagekosten und Fehlerquellen. Allerdings erhöhen sich damit Anforderungen an Servicefähigkeit, Reparatur und Zugang zu kritischen Bereichen. Planen Sie Öffnungen, Sollbruchstellen oder modulare Schnittstellen mit ein.

Design für Ausrichtung und Support‑Reduktion

Die Orientierung auf der Bauplattform entscheidet über Oberflächenqualität, Fertigungsdauer und Stützmaterialverbrauch. Ein klug ausgerichtetes Bauteil spart Stützen, verringert Nachbearbeitung und kann mechanisch günstigere Faser- oder Schichtorientierungen erzeugen. Bei manchen Verfahren (z. B. SLS) sind Stützen unwichtig; bei SLA allerdings kann die Ausrichtung die Druckzeit dramatisch beeinflussen.

Materialauswahl und Prozessintegration: Fertigungsorientierte Design Prinzipien als Treiber smarter Produktionsprozesse

Material und Prozess definieren die Spielregeln. Die Wahl beeinflusst Festigkeit, Wärmeverhalten, Chemikalienbeständigkeit, Oberflächenanspruch und letztlich die Kosten. Treten Sie einen Schritt zurück und fragen Sie: Welche Kombination aus Material, Verfahren und Nachbearbeitung liefert das beste wirtschaftliche Ergebnis für meine Anwendung?

Wichtige Faktoren bei der Auswahl:

- Mechanische Anforderungen: Muss das Bauteil Zug, Druck oder Ermüdung aushalten?

- Temperatur und Chemikalien: Einsatzumgebung entscheidet über Werkstoffklasse.

- Oberflächengüte: Benötigen Sie glatte sichtbare Flächen oder sind rauere Oberflächen akzeptabel?

- Kosten- und Lieferaspekte: Manche Spezialmaterialien sind teuer oder schwer zu beschaffen.

Prozessintegration bedeutet außerdem: Planen Sie Wärmebehandlungen, Messschritte und Montage bereits im CAD‑Model mit ein. Ein Beispiel: Metall-PBF‑Teile benötigen oft eine Nachbehandlung (Tempern, Stress-Relief, CNC‑Finish). Diese Schritte beeinflussen Maße und Toleranzen — und sollten bei der dimensionierenden Konstruktion berücksichtigt werden.

Toleranzen, Oberflächenfinish und Montage: Fertigungsorientierte Design Prinzipien in der Praxis

Wie genau sollte ein 3D‑gedrucktes Teil sein? Welche Oberflächen sind realistisch? Welche Montagekonzepte funktionieren? Die folgenden Hinweise helfen, typische Stolperfallen zu vermeiden.

Toleranzempfehlungen

Als Faustregel — und immer mit Lieferant und Maschinenparametern abgleichen:

- FDM: ≈ ±0,1–0,5 mm (stark abhängig von Drucker, Schichthöhe und Geometrie)

- SLA/DLP: ≈ ±0,05–0,2 mm

- SLS/MJF (Polymere): ≈ ±0,1–0,3 mm

- Metall-PBF/SLM: ≈ ±0,05–0,3 mm (abhängig von Wärmebehandlung und Finish)

Oberflächenfinish

Die Oberfläche wird durch Verfahren, Ausrichtung und unterstützende Strukturen bestimmt. Manche sichtbaren Flächen sollten nachbearbeitet werden — mechanisches Schleifen, Strahlen, Füllen oder Beschichten sind gebräuchlich. Denken Sie bei sichtbaren Formen an Fasen oder Übergänge, die Nachbearbeitung erleichtern.

Montagefreundlichkeit

Integrieren Sie Montagehilfen wie Passstifte, Schnappverriegelungen und Führungshilfen. Drucken Sie Verschraubungen oder Gewinde für geringe Belastungen? Besser: planen Sie Inserts oder Durchgangsbohrungen vor, um Gewinde später einzubringen. Für bewegliche Baugruppen berücksichtigen Sie Toleranzen gegen Verbacken — ein häufiger Fehler bei ungetrennten Druckteilen.

Praxischeckliste: Umsetzung Fertigungsorientierte Design Prinzipien im 3D‑Druck – Erfahrungen aus der Industrie bei bib-nr.de

- Ziel & Kontext: Definieren Sie Funktion, Lasten, Umgebungsbedingungen und erwartete Stückzahlen.

- Verfahrenswahl: Vergleichen Sie Verfahren nach Kosten, Güte und Lieferbarkeit.

- Materialcheck: Wählen Sie Materialien nach mechanischen und thermischen Anforderungen.

- Konstruktionsregeln: Legen Sie Mindestwandstärken, Überhangwinkel und Entlüftungen fest.

- Modularität vs. Konsolidierung: Entscheiden Sie, welche Komponenten zusammengeführt werden dürfen.

- Prototyping & Validierung: Drucken, testen, anpassen — schnelle Iterationen sind Gold wert.

- Nachbearbeitung planen: Wärmebehandlung, Oberfläche, Beschichtung und Montage festlegen.

- Qualitätssicherung: Messpläne, zerstörende Tests und Dokumentation definieren.

- Kostenrechnung: Gesamtkosten inklusive Nachbearbeitung, Montage und Ausschuss kalkulieren.

- Lessons Learned: Prozesse dokumentieren und Standards für Folgeprojekte ableiten.

Praktische Designregeln (Kurzreferenz)

Die folgenden Regeln sind keine Gesetze, aber gute Startpunkte. Immer validieren und anpassen:

- Mindestwandstärken: Metall: ≥ 0,5–0,8 mm; SLS/PA: ≥ 1,0 mm; SLA: ≥ 0,5 mm (je nach Detail).

- Überhangwinkel: Werte unter 45° vermeiden, wenn möglich. SLA erlaubt oft steilere Winkel.

- Bohrungen: Für präzise Toleranzen bohren oder nachbearbeiten; gedruckte Bohrungen schrumpfen oft leicht.

- Gewinde: Druckgewinde nur für geringe Lasten; für Zugbeanspruchung lieber Inserts oder Nachschneiden verwenden.

- Hohlräume & Entpulverung: Stellen Sie Entlüftungsöffnungen und Zugangswege bereit.

Vergleichstabelle: Auswahlkriterien für gängige AM‑Verfahren

| Verfahren | Stärken | Typische Anwendungen |

|---|---|---|

| FDM | Kostengünstig, einfache Materialien | Prototypen, einfache Funktionsteile, Vorrichtungen |

| SLA / DLP | Hohe Detailauflösung, glatte Oberflächen | Feinteile, Formenbau, Dental, Schmuck |

| SLS / MJF | Keine Stützen, gute mechanische Eigenschaften | Funktionsteile, Kleinserien, robuste Komponenten |

| Metall‑PBF (SLM, EBM) | Hohe Festigkeit, komplexe Geometrien | Luftfahrt, Medizintechnik, Werkzeugbau, Serienbauteile |

Fallstudien: Erfolgreiche Anwendungen Fertigungsorientierte Design Prinzipien in realen Industrieprojekten

Praxisbeispiele machen verständlich, wie Fertigungsorientiertes Design Prinzipien wirkliche Vorteile bringen. Hier drei kompakte Fallstudien, die typische Herausforderungen und Lösungen zeigen.

Fallstudie 1 – Leichtbau‑Befestigungswinkel (Luftfahrt)

Ausgangslage: Ein Befestigungswinkel aus Aluminium wurde in mehreren Teilen gefertigt und montiert. Gewicht und Montagezeiten waren kritisch. Vorgehen: Topologieoptimierung kombiniert mit Metall‑PBF (SLM) und anschließender Wärmebehandlung. Ergebnis: Einteiliges Bauteil mit integrierten Verstärkungen; Gewicht um 40 % reduziert; Montagezeit drastisch gesenkt. Wichtiger Punkt: Nachbehandlung und Werkstoffzertifizierung waren entscheidend für die Zulassung.

Fallstudie 2 – Integrierter Kühlkanal im Werkzeugbau

Ausgangslage: Spritzgusswerkzeug mit ineffizienter Kühlung – lange Zykluszeiten. Vorgehen: Additive Fertigung ermöglichte komplexe, conformal Kühlkanäle, die direkt in das Werkzeug integriert wurden. Ergebnis: Gleichmäßigere Temperaturverteilung, kürzere Zykluszeiten, bessere Bauteilqualität. Tipp: Bedenken Sie Entlüftungswege und Reinigungszugänge bei internen Kanälen.

Fallstudie 3 – Ersatzteilkonsolidierung in der industriellen Fertigung

Ausgangslage: Großes Ersatzteillager, lange Lieferzeiten. Vorgehen: Analyse von Baugruppen, Konsolidierung in druckfähige Module mit SLS, Einführung on‑demand Fertigung. Ergebnis: Lager reduziert, Verfügbarkeit verbessert, Kosten gesenkt. Wichtig: Digitale Teilebibliothek und ein robustes Prüfverfahren sichern Qualität.

FAQ — Häufig gestellte Fragen zu Fertigungsorientiertes Design Prinzipien

1. Was sind die wichtigsten Fertigungsorientiertes Design Prinzipien, die ich kennen sollte?

Zu den zentralen Prinzipien zählen: Funktion vor Form, Part Consolidation, Topologieoptimierung und die Anpassung an prozessspezifische Designregeln wie Mindestwandstärken, Überhangwinkel und Toleranzen. Diese Grundsätze helfen, Material und Montage zu sparen und gleichzeitig die Leistung zu verbessern. In der Praxis beginnt alles mit einer klaren Zieldefinition — nur wer Lastfälle, Umgebungsbedingungen und Stückzahlen kennt, kann diese Prinzipien sinnvoll anwenden.

2. Wie wähle ich das richtige Material für ein additiv gefertigtes Bauteil?

Materialwahl ist eine Abwägungsentscheidung zwischen mechanischem Anspruch, Temperaturresistenz, Oberflächenanspruch, Kosten und Verfügbarkeit. Prüfen Sie Datenblätter, führen Sie Probedrucke durch und berücksichtigen Sie die Nachbearbeitung (z. B. Wärmebehandlung bei Metall). Für nachhaltige Lösungen sollten Sie außerdem Recyclingfähigkeit und Lebenszyklus beachten — hier gibt es wertvolle Hinweise im Beitrag zu Materialwahl und Recycling.

3. Welche Toleranzen sind realistisch und wie beeinflussen sie Designentscheidungen?

Toleranzen unterscheiden sich stark zwischen Verfahren: SLA ist typischerweise genauer als FDM; Metall‑PBF bringt prozessbedingte Verzüge mit sich. Legen Sie breit akzeptable Toleranzen früh fest und planen Sie kritische Maße für Nachbearbeitung ein. Eine enge Zusammenarbeit mit dem Fertiger reduziert Unsicherheiten — und minimiert teure Nacharbeiten.

4. Wann lohnt sich Part Consolidation wirklich — und wann eher nicht?

Part Consolidation lohnt sich, wenn Montagekosten, Gewichtsreduktion oder Dichtigkeitsanforderungen dominieren. Vermeiden sollten Sie eine übermäßige Konsolidierung, wenn dadurch Service, Reparatur oder die Möglichkeit zum Austausch einzelner Komponenten unnötig erschwert werden. Prüfen Sie die gesamte Lebenszykluskostenrechnung: Manchmal ist eine modulare Lösung wirtschaftlicher.

5. Wie kann ich additive Fertigung in die Serienfertigung überführen?

Die Skalierung erfordert Planung: Standardisierte Prozesse, automatisierte Nachbearbeitungsschritte, robuste Qualitätssicherung und Ersatzteilkonzepte sind nötig. Studien und Praxisbeispiele zur Serienfertigung mit 3D-Druck zeigen, wie Produktionslayout, Kostenmodell und Lieferketten anzupassen sind. Beginnen Sie mit Pilotserien und bauen Sie Stückzahlen schrittweise aus.

6. Welche Nachbearbeitungsschritte muss ich bei Metallteilen einplanen?

Bei Metall-PBF sollten Sie Wärmebehandlung (Stress-Relief), gegebenenfalls HIP (Hot Isostatic Pressing) und präzise mechanische Bearbeitung für kritische Flächen einplanen. Diese Schritte verändern Maße und Eigenschaften; daher sollten Sie sie bereits in der Konstruktion berücksichtigen und entsprechende Toleranzfenster vorsehen.

7. Welche Tools und Software unterstützen DfAM effektiv?

Für DfAM sind Tools zur Topologieoptimierung, Lattice‑Generierung, Finite‑Elemente‑Analyse (FEA) und Print‑Simulation wichtig. Bekannte Softwarepakete kombinieren CAD‑Funktionen mit Optimierungsalgorithmen. Wählen Sie Lösungen, die sich in Ihre bestehenden CAD‑ und PLM‑Prozesse integrieren lassen, um Iterationen effizient zu halten.

8. Wie verhält sich 3D‑Druck wirtschaftlich gegenüber konventionellen Verfahren?

Das hängt von Stückzahl, Komplexität und Nachbearbeitungsaufwand ab. Für Einzelteile, Kleinserien oder komplexe, konsolidierte Bauteile ist 3D‑Druck oft wirtschaftlich überlegen. Bei hohen Stückzahlen und einfachen Geometrien bleibt Spritzguss meist günstiger. Eine vollständige Total‑Cost‑of‑Ownership‑Rechnung ist hier entscheidend.

9. Wie nachhaltig ist Additive Fertigung wirklich?

Additive Fertigung kann Materialeinsparungen, kürzere Lieferketten und On‑Demand‑Produktion ermöglichen, was CO2‑ und Lagerkosten senkt. Allerdings spielen Materialherstellung, Energiebedarf und Recyclingfähigkeit eine Rolle. Prüfen Sie Materialkreisläufe und lokale Recyclingoptionen — zahlreiche Publikationen zeigen, wie Nachhaltigkeitsvorteile realisiert werden können.

10. Wie beginne ich mit DfAM im eigenen Unternehmen — welcher Workflow ist empfehlenswert?

Beginnen Sie klein: Identifizieren Sie geeignete Pilotbauteile, definieren Sie Anforderungen, wählen Sie Verfahren und Materialien, führen Sie Prototyping‑Iterationen durch und dokumentieren Sie Lessons Learned. Etablieren Sie eine cross-funktionale Einheit aus Konstruktion, Fertigung und Qualitätssicherung, um Wissensaustausch sicherzustellen. So bauen Sie schrittweise Kompetenzen auf und minimieren Risiken.

Fazit

Fertigungsorientiertes Design Prinzipien sind kein Luxus, sondern eine Notwendigkeit, wenn Sie den 3D‑Druck wirtschaftlich und zuverlässig in die Produktion integrieren wollen. Es geht darum, früh im Entwicklungsprozess Entscheidungen zu treffen, die Material, Prozess und Nachbearbeitung berücksichtigen. Nutzen Sie Topologieoptimierung, denken Sie über Part Consolidation nach und planen Sie Toleranzen und Nachbearbeitung von Anfang an mit. Testen Sie iterativ, dokumentieren Sie Ihre Erkenntnisse und etablieren Sie klare Regeln für Ihr Team.

Wenn Sie mit diesen Prinzipien beginnen, werden Sie schnell feststellen: Additive Fertigung kann nicht nur Produkte verbessern, sondern ganze Produktionsprozesse schlanker und flexibler machen. Und falls Sie Unterstützung bei der Umsetzung benötigen — bei der Auswahl geeigneter Materialien, der Simulation oder der Erstellung einer praxistauglichen Checkliste — dann lohnt sich ein Blick in die vertiefenden Beiträge und Fallstudien auf BIB‑NR.

Viel Erfolg beim Umsetzen der Fertigungsorientiertes Design Prinzipien — probieren Sie es aus, drucken Sie, testen Sie und gestalten Sie Ihre Produktion zukunftssicher.