Einleitung — So erreichen Sie echte Kostenreduktion durch Additivfertigung

Stellen Sie sich vor, Sie könnten teure Werkzeuge weglassen, Montageaufwand halbieren und Ersatzteile auf Abruf herstellen — und das alles ohne monatelange Vorlaufzeit. Klingt fast zu gut, um wahr zu sein? Genau hier setzt die Additive Fertigung an. In diesem Beitrag zeigen wir Ihnen, wie die Kostenreduktion durch Additivfertigung praktisch funktioniert, welche Stolperfallen es zu umgehen gilt und wie Sie Schritt für Schritt von Pilotprojekten zur Serienproduktion kommen.

Attention: Viele Unternehmen unterschätzen, wie stark sich Kostenstrukturen durch 3D-Druck verändern können. Interest: In diesem Artikel erfahren Sie konkrete Hebel, von Design-Veränderungen bis zur TCO-Analyse. Desire: Am Ende wissen Sie, welche Maßnahmen direkten Einfluss auf Ihre Stückkosten haben. Action: Nutzen Sie die Checkliste zur Einführung und planen Sie Ihr erstes Pilotprojekt mit klaren Kennzahlen.

Wenn Sie tiefer einsteigen möchten, lohnt sich das Studium praxisorientierter Beiträge: Auf 3D-Druck Produktion finden Sie grundlegende Prozessbeschreibungen und Anwendungen, während der Beitrag zur Materialwahl und Recycling wichtige Hinweise zur nachhaltigen Materialwirtschaft und Kostenoptimierung gibt; ergänzend erläutert die Seite zur Qualitätskontrolle im 3D-Druck Prüfstrategien und Messmethoden, die Ausschuss reduzieren helfen. Diese Quellen unterstützen Sie dabei, typische Fehler zu vermeiden und die geplante Kostenreduktion durch Additivfertigung strukturiert umzusetzen.

Kostenreduktion durch Additivfertigung: Wie 3D-Druck die Stückkosten signifikant senkt

Die Frage, die oft zuerst gestellt wird: Senkt 3D-Druck wirklich die Stückkosten? Kurz: Ja — aber nicht automatisch. Die Kostenreduktion durch Additivfertigung entsteht durch mehrere ineinandergreifende Effekte, die zusammengenommen weit über den reinen Fertigungsaufwand hinausgehen.

Direkte Einsparungen

Zu den unmittelbar sichtbaren Vorteilen gehören:

- Wegfall von Werkzeugkosten: Keine teuren Formen oder Matrizen zu bezahlen — das reduziert Fixkosten, besonders bei kleinen bis mittleren Losgrößen.

- Teilekonsolidierung: Mehrere Einzelteile werden zu einem Bauteil, Montagezeit und Fehlerquellen gehen zurück.

- Materialeffizienz: Additive Verfahren platzieren Material nur dort, wo es gebraucht wird — weniger Verschnitt, geringerer Rohstoffeinsatz.

Indirekte Einsparungen

Oft unterschätzt, aber enorm wirkungsvoll:

- Reduzierte Lagerkosten: Ersatzteile on-demand eliminieren große Lagerbestände.

- Schnellere Time-to-Market: Kürzere Entwicklungszyklen bedeuten früheren Umsatz.

- Verringerte Logistikkosten: Produktion näher beim Montageort spart Transport und CO2 — gut für die Bilanz und das Image.

Kombinieren Sie diese Effekte, sprechen wir nicht mehr nur von kleinen Einsparungen, sondern von strukturellen Vorteilen, die über Jahre hinweg zu substanziellen Kostensenkungen führen können.

Total Cost of Ownership in der Additivfertigung: Kostenfallen vermeiden, Mehrwerte nutzen

Ein häufiger Fehler ist, allein den Preis pro gedrucktem Teil zu betrachten. Entscheidend ist die Total Cost of Ownership (TCO) — also die vollständigen Kosten über den Lebenszyklus. Die TCO-Betrachtung macht versteckte Kosten sichtbar und verhindert Überraschungen.

Wichtige TCO-Bestandteile

- Anschaffungskosten: Drucker, Peripherie, Nachbearbeitungsstationen — oft initial hoch, aber relevant für die Amortisation.

- Betriebskosten: Materialverbrauch, Energie, Wartung.

- Arbeitskosten: Qualifiziertes Personal für Prozessentwicklung, Überwachung und Nachbearbeitung.

- Nachbearbeitung: Zeit- und kostenintensive Schritte wie Entfernen von Stützen, Oberflächenfinish, Wärmebehandlung.

- Qualitätssicherung & Zertifizierung: Prüfprozesse, Dokumentation und Auditierung.

Typische Kostenfallen

Wer nicht genau kalkuliert, stolpert häufig über diese Punkte:

- Unterschätzter Nachbearbeitungsaufwand: Jeder Druck braucht oft zusätzliche Schritte.

- Materialverlust: Pulverprozesse haben oft Recyclingquoten, die beachtet werden müssen.

- Vernachlässigte Prozessentwicklung: Bis ein stabiler Prozess steht, sind Zeit und Ressourcen nötig.

- Fehlendes Skalierungskonzept: Pilotprojekte, die nicht skaliert werden können, bleiben teuer.

Ein strukturiertes Kalkulationsmodell mit realistischen Annahmen ist daher Pflicht. Nur so lässt sich die Kostenreduktion durch Additivfertigung zuverlässig planen.

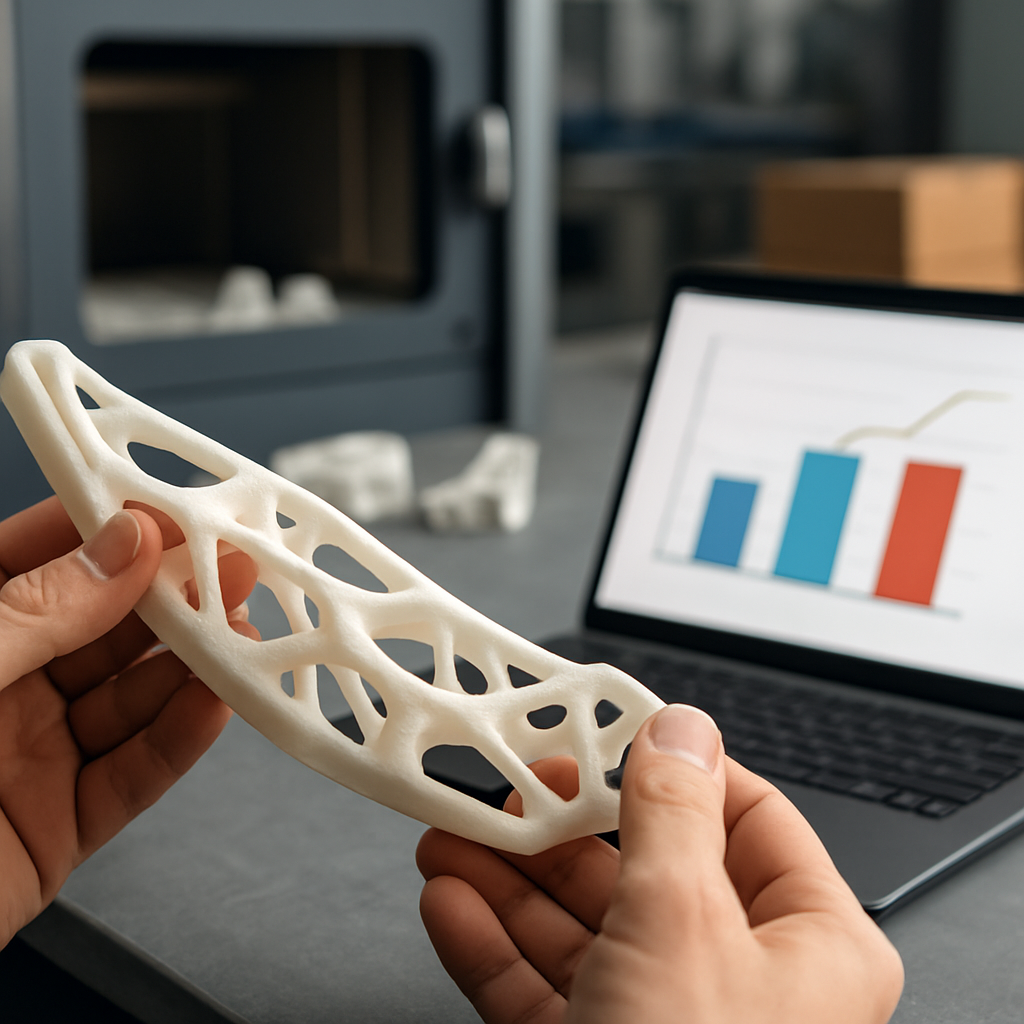

Design for Additive Manufacturing (DfAM) als Hebel zur Kosteneinsparung in der Praxis

Design ist König. Bei additiver Fertigung bedeutet das: Wer das Potenzial des 3D-Drucks nutzt, spart am meisten. DfAM ist nicht nur technische Spielerei — es ist eine strategische Maßnahme zur Kostenreduktion.

Konkrete DfAM-Strategien

- Teilekonsolidierung: Weniger Teile = weniger Montage und weniger Fehlerquellen.

- Topologieoptimierung: Material nur dort, wo es benötigt wird — leichter, günstiger, effizienter.

- Interne Kanäle und Funktionen: Kühlkanäle, Befestigungsfeatures und Montagehilfen direkt ins Bauteil integrieren.

- Standardisierte Module: Wiederverwendbare Schnittstellen und Modulbauweise beschleunigen Entwicklung.

- Supportarmes Design: Minimierte Stützstrukturen sparen Material und Nachbearbeitungszeit.

Praxis-Tipp

Binden Sie Designer, Fertigungsingenieure und Produktionsmitarbeiter früh ein. Wenn alle Perspektiven von Anfang an berücksichtigt werden, entstehen Lösungen, die wirklich Kosten senken — nicht nur auf dem Papier.

Material- und Prozessoptimierung: Weniger Ausschuss, geringere Nacharbeit, bessere Auslastung

Material- und Prozessentscheidungen sind oft der Unterschied zwischen Pilotprojekt und wirtschaftlicher Serienfertigung. Optimierung zahlt sich aus — und zwar mehrfach.

Materialwahl

Wählen Sie nicht nur nach Preis. Technische Anforderungen, Verarbeitbarkeit, Recyclingfähigkeit und Verfügbarkeit sind mindestens genauso wichtig. Ein günstiges Material, das hohe Ausschussraten verursacht, ist am Ende teurer.

Prozessparameter und Monitoring

Präzise Einstellung von Layerhöhe, Temperaturprofilen, Scan-Strategien und Trocknung reduziert Fehler. In-line-Sensorik und Prozessüberwachung erkennen Abweichungen frühzeitig — und verhindern Ausschuss bevor er entsteht.

Effiziente Auslastung

Durch intelligentes Nesting und Batch-Strategien füllen Sie die Drucker optimal. Weniger Leerlauf, geringere Stückzeiten und bessere Maschinenauslastung führen direkt zu niedrigeren Stückkosten.

Praxisbeispiele aus Industrie und Mittelstand: Konkrete Einsparungen durch Additivfertigung

Theorie ist gut, Praxis ist besser. Hier einige Beispiele aus unterschiedlichen Branchen, die zeigen, wie vielfältig die Effekte sein können.

Luftfahrt: Leichtbau als Hebel

In der Luftfahrt reduzieren topologieoptimierte Bauteile das Gewicht, senken den Treibstoffverbrauch und damit die Betriebskosten. Oft amortisieren sich solche Teile über die Lebensdauer eines Flugzeugs mehrfach — ein klassischer Fall von indirekter Kostenreduktion.

Werkzeugbau: Schnellere Zykluszeiten

Additive gefertigte Spritzgießkerne mit konturnaher Kühlung verkürzen Zykluszeiten und verbessern Teilequalität. Weniger Ausschuss, höhere Produktraten — das spart Produktionskosten und erhöht Kapazitäten.

Maschinenbau und Ersatzteilmanagement

Mittelständische Maschinenbauer drucken Ersatzteile on-demand. Lagerbestände schrumpfen, Kapitalbindung reduziert sich, Kunden freuen sich über kürzere Lieferzeiten. Ein Unternehmen berichtete von 60 % geringeren Lagerkosten durch bedarfsgerechte Produktion.

Medizintechnik: Individualisierung schafft Mehrwert

Patientenspezifische Implantate und Instrumente reduzieren OP-Zeiten und Aufwand. Die direkten Produktionskosten sind oft höher, aber die Gesamtkosten für Klinik und Patient sinken — ein gutes Beispiel für Nutzen-orientierte Kostenrechnung.

Investition, ROI und Financing-Modelle: Lohnt sich der Umstieg auf Additivfertigung?

Investitionsentscheidungen sind nie ohne Risiko. Aber mit einer strukturierten Bewertung lassen sich Chancen und Grenzen klar erkennen. Bei der Kostenreduktion durch Additivfertigung ist es entscheidend, den Blick auf den ROI und mögliche Finanzierungsmodelle zu richten.

ROI realistisch berechnen

Berechnen Sie den Break-even anhand realistischer Produktionsmengen und der TCO. Berücksichtigen Sie nicht nur Einsparungen im Fertigungsbereich, sondern auch verringerte Lagerkosten, geringere Ausfallzeiten und schnellere Time-to-Market.

Financing-Modelle

- Direktkauf: Volle Kontrolle, jedoch hohes Anfangsinvest.

- Leasing: Schonung der Liquidität, planbare Raten.

- Pay-per-Use / Manufacturing-as-a-Service: Flexibel, geringes Risiko, jedoch laufende Kosten.

- Outsourcing an Dienstleister: Niedrige Eintrittsbarriere, wenig Aufbau von Eigenkompetenz.

Welche Variante die richtige ist, hängt von Ihrer Strategie ab: Wollen Sie Know-how aufbauen und langfristig unabhängig sein, sind eigene Anlagen sinnvoll. Liegt das Ziel eher in kurzfristiger Flexibilität, sind Leasing oder Dienstleister attraktiv.

Checkliste für die Einführung: Von Pilotprojekt zur Serienfertigung

Ein klares Vorgehen reduziert Risiken. Nutzen Sie die folgende Checkliste als Leitfaden:

- Use-Case-Analyse: Welche Bauteile bringen den größten Nutzen? Fokus auf Komplexität, Montagekosten und Lagerhaltung.

- Machbarkeitsstudie: Prototypen bauen, Werkstofftests durchführen, Funktion prüfen.

- TCO-Modell erstellen: Alle Kosten über die Lebenszeit einrechnen.

- Prozessentwicklung: Parameter stabilisieren, Prüfketten einführen.

- Skalierung planen: Automatisierung, zusätzliche Maschinen, Supply-Chain-Anpassung.

- Schulung und Change Management: Mitarbeiter einbeziehen und ausbilden.

- Kontinuierliche Verbesserung: Kennzahlen definieren, regelmäßig messen und optimieren.

Vergleich: Konventionelle Fertigung vs. Additive Fertigung (Kurzüberblick)

| Kriterium | Konventionelle Fertigung | Additive Fertigung |

|---|---|---|

| Werkzeugkosten | Hoch bei komplexen Teilen | Gering bis null |

| Losgrößeneffizienz | Ab großen Stückzahlen wirtschaftlich | Effizient für kleine bis mittlere Losgrößen |

| Materialnutzung | Meist hohes Verschnittpotential | Materialeffizient (je nach Prozess) |

| Lead Time | Lang bei Werkzeugen | Kurz bei Prototypen und Kleinserien |

| Komplexität | Komplexität teuer | Komplexität oft ohne Mehrkosten möglich |

Herausforderungen und Risiken

Natürlich ist nicht alles Gold, was glänzt. Es gibt Herausforderungen, die Sie kennen und managen müssen:

- Materialverfügbarkeit: Nicht alle Materialien sind in allen Verfahren oder Mengen verfügbar.

- Oberflächenqualität: Manche Anwendungen benötigen intensive Nachbearbeitung.

- Skalierbarkeit: Prozesse müssen standardisiert und automatisiert werden, um große Stückzahlen zu erreichen.

- Regulatorische Hürden: Besonders in Luftfahrt und Medizin sind umfangreiche Zulassungen nötig.

- Know-how: Qualifiziertes Personal ist gefragt und muss aufgebaut werden.

FAQ — Häufige Fragen zur Kostenreduktion durch Additivfertigung

F: Wann lohnt sich die Anschaffung einer eigenen Additivfertigungs-Anlage gegenüber dem Outsourcing?

Antwort: Die Anschaffung lohnt sich, wenn Sie einen konstanten Bedarf haben, regelmäßig Teile in vergleichbarer Qualität und Stückzahl produzieren sowie Kontrolle über Qualität, Lieferzeiten und geistiges Eigentum benötigen. Sie sollten zudem Ressourcen für Prozessentwicklung und Personalaufbau bereitstellen. Für sporadische oder stark schwankende Bedarfe ist Outsourcing oder Pay-per-Use ökonomisch attraktiver.

F: Wie berechne ich den Return on Investment (ROI) für ein Additivprojekt realistisch?

Antwort: Erstellen Sie eine vollständige TCO-Betrachtung inklusive Anschaffung, Betriebskosten, Material, Energie, Arbeitszeit, Wartung, Nachbearbeitung, Qualitätsprüfung sowie Einsparungen bei Lagerung, Logistik und Montage. Schätzen Sie realistische Produktionsmengen und berücksichtigen Sie Zeit für Prozessstabilisierung. Sensitivitätsanalysen (best/worst case) helfen, das Risiko abzuschätzen.

F: Welche Teile eignen sich besonders für eine Kostenreduktion durch Additivfertigung?

Antwort: Besonders geeignet sind komplexe Geometrien, Bauteile mit hoher Montagedichte (für Teilekonsolidierung), leichte Strukturen für Energieeinsparung (z. B. Luftfahrt), kundenspezifische Teile (z. B. Medizintechnik) und Ersatzteile mit unregelmäßigem Bedarf. Identifizieren Sie Bauteile mit hohem Montageaufwand, langen Lieferzeiten oder hohem Lagerbestand.

F: Wie groß ist das Einsparpotenzial typischerweise?

Antwort: Das Einsparpotenzial variiert stark: Direkte Fertigungskosten können um wenige bis mehrere zehn Prozent sinken. Häufig liegen die größten Einsparungen in indirekten Bereichen wie reduzierter Montagezeit, geringeren Lager- und Logistikkosten sowie schnelleren Markteinführungen. Eine ganzheitliche Betrachtung ist entscheidend.

F: Welche Rolle spielt Nachbearbeitung bei den Kosten?

Antwort: Eine sehr große. Aufwändige Nachbearbeitung kann Einsparungen durch den Druck wieder zunichtemachen. Achten Sie auf supportarme Designs, automatisierbare Nachbearbeitungslösungen und planen Sie Zeit sowie Kosten für Entgraten, Wärmebehandlung und Oberflächenfinish ein.

F: Wie kann man die Materialkosten senken und Recycling nutzen?

Antwort: Materialkosten senken Sie durch effiziente Nesting-Strategien, Auswahl kosteneffizienter Materialien mit passenden Eigenschaften und durch Aufbereitung/ Recycling von überschüssigem Pulver oder Spänen. Beachten Sie jedoch, dass Recycling zusätzliche Prüf- und Aufbereitungsprozesse erfordert, die in die TCO einfließen müssen.

F: Welche Qualitätskontrollen sind notwendig, um Ausschuss zu vermeiden?

Antwort: Relevante Maßnahmen sind Materialprüfungen, Prozessqualifizierung, In-line-Überwachung (z. B. Kameras, Thermografie), zerstörungsfreie Prüfverfahren und finale Maß- sowie Funktionstests. Für regulierte Branchen kommen Dokumentation, Traceability und regelmäßige Audits hinzu. Ein solides Qualitätskonzept reduziert langfristig Ausschuss und Kosten.

F: Kann man bestehende Bauteile 1:1 durch additiv gefertigte Komponenten ersetzen?

Antwort: Nicht immer. Häufig sind Designanpassungen nach DfAM nötig, da mechanische Eigenschaften, Oberflächen und Toleranzen abweichen können. Prüfen Sie Funktion, Belastungsszenarien und Schnittstellen; oft führt eine leicht veränderte, optimierte Geometrie zu besseren Ergebnissen.

F: Welche Finanzierungsmöglichkeiten gibt es für den Einstieg in die Additivfertigung?

Antwort: Optionen sind Direktkauf, Leasing, Betriebsmiete, Pay-per-Use-Modelle und Outsourcing an Dienstleister. Förderprogramme und Zuschüsse für Industrie 4.0-Investitionen können zusätzlich helfen. Wählen Sie das Modell, das zu Ihrer Liquidität, Strategie und Planungsunsicherheit passt.

F: Wie lange dauert es, bis ein Additivprojekt in Serie geht?

Antwort: Das hängt von Komplexität, Qualifizierungsaufwand und Regulierungsanforderungen ab. Ein einfacher Ersatzteil-Pilot kann innerhalb weniger Wochen bis Monate initial realisiert werden, während zertifizierungspflichtige Serienprodukte (z. B. Medizin, Luftfahrt) mehrere Monate bis Jahre benötigen. Planen Sie Zeit für Prozessstabilisierung und Qualifikation ein.

F: Welche Qualifikationen braucht das Personal?

Antwort: Kenntnisse in CAD/DfAM, Prozessparametrierung, Materialkunde, Maschinenbedienung, Qualitätssicherung und Nachbearbeitung sind zentral. Investieren Sie in Schulungen und gegebenenfalls die Zusammenarbeit mit erfahrenen Dienstleistern oder Beratungen, um Kompetenzlücken schnell zu schließen.

Fazit — So realisieren Sie nachhaltige Kostenreduktion durch Additivfertigung

Additive Fertigung ist kein Wundermittel, aber ein mächtiges Werkzeug. Wenn Sie die Kostenreduktion durch Additivfertigung erreichen wollen, denken Sie ganzheitlich: Design, Prozess, Material und TCO gehören zusammen. Beginnen Sie mit klaren Use-Cases, validieren Sie diese in realen Piloten und planen Sie die Skalierung von Anfang an.

Kurz gesagt: Wer heute DfAM, Prozesskontrolle und wirtschaftliche Bewertung verknüpft, gewinnt morgen entscheidende Wettbewerbsvorteile. BIB-NR begleitet Sie gern mit praxisnahen Analysen — und ja, ein gut geplantes Pilotprojekt kann schon nach wenigen Monaten die ersten Ersparnisse zeigen. Packen Sie es an!